English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Hogyan ér el egy egyenáramú szálcsiszolt rotoros gyártósor nagy volumenű precíziós gyártást?

2025-12-11

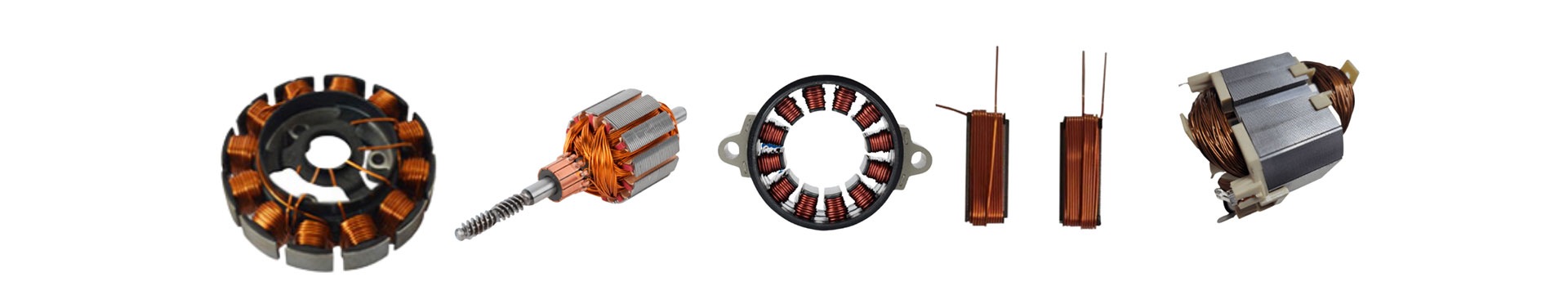

A DC szálcsiszolt rotor gyártósoregy integrált gyártási rendszer, amely automatizálja az egyenáramú motor rotorok méretarányos előállításához szükséges alakítási, tekercselési, összeszerelési, kiegyensúlyozási, mérési és tesztelési folyamatokat. Alapvető célja, hogy egyenletes forgórész-geometriát, stabil elektromos kimenetet, alacsony zajszintet és megismételhető teljesítményt biztosítson több ezer vagy millió egységen keresztül.

A műszaki megértés elősegítése érdekében az alábbi táblázat összefoglalja egy tipikus egyenáramú szálcsiszolt rotoros gyártósor jellemző paramétereit, bemutatva a folyamatállomások típusát, képességeiket és a megfelelő mérési pontosságot. Ez az áttekintés segít tisztázni azokat a mérnöki jellemzőket és működési képességeket, amelyek meghatározzák a teljesítményt, a minőséget és a hosszú távú termelékenységet.

| Rendszerkomponens | Billentyű funkció | Reprezentatív műszaki paraméterek | Érték/képesség |

|---|---|---|---|

| Huzaltekercselő állomás | Automatizálja a tekercselést | Huzal átmérő tartomány | 0,10-1,20 mm |

| Tekercselési sebesség | 1500-3000 RPM | ||

| Lamináló rakodó modul | Forgórész köteget alkot | Veremmagasság tűrés | ±0,02 mm |

| Tengelyprés-illesztő egység | Pontosan behelyezi a tengelyeket | Press-fit erőszabályozás | 1-3 kN állítható |

| Kommutátoros hegesztőrendszer | Csatlakoztatja a tekercseket és a kommutátort | Hegesztési módszer | AWI/lézer/ív opciók |

| Dinamikus kiegyensúlyozó állomás | Alacsony vibrációt biztosít | Kiegyensúlyozási pontosság | ≤1 mg |

| Elektromos vizsgálóállomás | Ellenállás- és túlfeszültség-vizsgálatokat végez | Túlfeszültség vizsgálati feszültség | 5 kV-ig |

| Látásvizsgáló rendszer | Felületi és mérethibákat észlel | AI-alapú felismerési pontosság | ≥99%-os észlelési arány |

| Automatikus átviteli rendszer | Egységek mozgatása állomások között | Rotoronkénti ciklusidő | 3-7 másodperc |

A következő szakaszok kibővítik, hogyan működnek együtt ezek a rendszerek négy fő elemző csomóponton keresztül, mintegy 3000 szavas mélyszintű tartalomstruktúrát alkotva, amely gyártásra, ipari automatizálásra és B2B műszaki olvasókra van optimalizálva.

Hogyan biztosítja az egyenáramú szálcsiszolt rotoros gyártósor a folyamatstabilitást az egyes gyártási szakaszokban?

Az egyenáramú kefés rotorgyártásra tervezett gyártósor strukturált folyamatarchitektúrát követ, amely összehangolt mechanikai, elektromos és digitális vezérlőrendszerekre épül. Ennek az architektúrának a stabilitása a munkafolyamatok sorrendjétől, az állomás pontosságától és a minőség-ellenőrzés integrációjától függ.

Hogyan tartható fenn a laminálás halmozási pontossága?

A laminálás az egyik első kritikus lépés. A rendszernek biztosítania kell, hogy minden acéllamináció egyenletesen legyen igazítva és összenyomva, hogy garantálja a mágneses tér konzisztenciáját. Az egymásra rakható modulok rezgésadagolókra, szervovezérelt beállító mechanizmusokra és magasságfigyelő érzékelőkre támaszkodnak. Ezek lehetővé teszik a folyamatos korrekciót működés közben, megelőzve az eltolódást, mielőtt az a rotor kiegyensúlyozatlanságába vagy rezgésbe torkollna.

Hogyan biztosítja a tekercselő állomás egyenletes tekercsgeometriát?

A tekercs geometriája közvetlenül befolyásolja az elektromos ellenállást, a kimeneti nyomatékot és a hőtermelést. Az eltérések elkerülése érdekében a tekercselőállomások zárt hurkú visszacsatolású szervomotorokat használnak, biztosítva a folyamatos feszültséget a tekercselési ciklus során. A huzalfeszítők szabályozzák a húzóerőt, megakadályozva a deformációt vagy a nyúlást, míg a programozható minták fenntartják a fordulatok számát és eloszlását. Ez biztosítja, hogy minden forgórész megfeleljen a tervezési követelményeken alapuló elektromos tűréseknek.

Hogyan javítja az automatizált kommutátorhegesztés az elektromos vezetés megbízhatóságát?

A hegesztőrendszer összeköti a tekercs vezetékeit a kommutátor szegmenseivel. A lézeres vagy ívhegesztő rendszereket úgy konfigurálták, hogy fenntartsák a stabil hőmérsékletet, a behatolási mélységet és a hegesztési varrat konzisztenciáját. Valós idejű érzékelők figyelik a hegesztési varrat hőmérsékletét és folytonosságát, megakadályozva a hideg illesztéseket vagy a részleges olvadást. Az egységes kötések fenntartásával a rendszer csökkenti a meghibásodás kockázatát a nagy sebességű motor működése során.

Hogyan biztosítja a kiegyensúlyozás a rotor hosszú távú teljesítményét?

A dinamikus kiegyensúlyozás kiküszöböli a rezgésforrásokat, biztosítva a motor csendes működését és meghosszabbítja a csapágyak élettartamát. A kétsíkú kiegyensúlyozó rendszer méri a tömegeloszlást, és automatikusan korrigálja az egyensúlyhiányt anyageltávolítással vagy mikrofúrással. A kiegyensúlyozási pontosság eléri a ≤1 mg-ot, ami megfelel a kisgépekre, autóipari működtetőkre és ipari műszerekre vonatkozó szabványoknak.

Hogyan érvényesíti az elektromos tesztelés az egyes rotorokat az összeszerelés előtt?

A vizsgálóállomás túlfeszültség-tesztet, ellenállás-ellenőrzést, szigetelésmérést és az áramkör folytonosságának ellenőrzését biztosítja. A túlfeszültség-teszt 5 kV-ig olyan szigetelési hibákat észlel, amelyek szemrevételezéssel vagy mechanikai vizsgálattal láthatatlanok. Az elektromos tesztelés megerősíti, hogy minden forgórész megfelel a funkcionális paramétereknek, mielőtt elhagyná a vonalat, így elkerülhető a költséges meghibásodás.

Hogyan javítja az automatizálás a teljesítményt, a minőségbiztosítást és a költséghatékonyságot?

Az automatizálás a modern rotorgyártás alapja, amely nagyobb teljesítményt tesz lehetővé, miközben csökkenti a gyártási hibákat és a munkaintenzitást.

Hogyan csökkenti az automatizált folyamatvezérlés a változékonyságot?

Minden folyamatállomás központosított PLC-n vagy ipari PC-platformon keresztül kommunikál. Az érzékelők adatokat gyűjtenek az erőről, a nyomatékról, a feszültségről és a beállításról. Szabálytalanság esetén a rendszer módosítja a paramétereket vagy leállítja a gyártást, hogy elkerülje a hibás tételeket. Ez a zárt hurkú vezérlés kiszámítható és megismételhető eredményeket biztosít.

Hogyan javítják a látásellenőrző rendszerek a hibaészlelési arányt?

Az optikai ellenőrzés sorja, karcolás, deformáció és méreteltérés észlelhető. A ≥99%-os felismerési pontossággal a látórendszer csökkenti a kézi ellenőrzéstől való függőséget. A hibatípusokat is dokumentálja, lehetővé téve a kiváltó okok elemzését és a folyamatos fejlesztést.

Hogyan csökkenti az automatizálás a gyártók működési költségeit?

Az automatizálás csökkenti a kézi munkát, csökkenti az utómunkálatok arányát, növeli az áteresztőképességet és csökkenti a hulladékanyag mennyiségét. Míg a kezdeti befektetés magasabb, a hosszú távú költséghaszon a nagyobb konzisztenciából, a kevesebb megtérülésből, a stabil minőségből és a kiszámítható kimeneti ütemezésből adódik.

Hogyan tartja meg a vonal az egyes egységek nyomon követhetőségét?

A nyomon követési rendszerek minden rotort a folyamatadatokhoz kapcsolódó sorozatkóddal látnak el. Ez javítja a minőségellenőrzést, a garanciakezelést és a megfelelőséget a dokumentált gyártási előzményeket igénylő autóipari és ipari ágazatokban.

Hogyan támogatja a rendszer a méretezést, testreszabást és a jövőre kész gyártási referenciaértékeket?

Ahogy az egyenáramú motorok iránti kereslet növekszik az autóiparban, a HVAC-ban, a háztartási gépekben, a robotjátékokban és az ipari berendezésekben, a gyártóknak olyan gyártósorokra van szükségük, amelyek alkalmazkodnak a gyakori tervezési változtatásokhoz és a különböző rotorspecifikációkhoz.

Hogyan teszi lehetővé a moduláris felépítés a termelés méretezését?

Az állomások hozzáadhatók, eltávolíthatók vagy frissíthetők, hogy megfeleljenek az átviteli célnak. A gyártók a kereslet növekedésével a félautomata konfigurációktól a teljesen automatikus konfigurációkig skálázhatnak. Ez a modularitás a karbantartást is leegyszerűsíti és csökkenti az állásidőt.

Hogyan alkalmazkodik a vezeték a különböző rotorméretekhez?

Az állítható szerelvények, a programozható tekercselési minták és a rugalmas tengely-illesztő modulok biztosítják a kompatibilitást többféle rotormérettel. Ez az adaptáció támogatja a termékek diverzifikációját anélkül, hogy párhuzamos gyártósorokra lenne szükség.

Hogyan készíti fel a rendszert a fejlett érzékelők integrálása a jövőbeni frissítésekre?

A gyártók egyre inkább alkalmazzák a prediktív karbantartást, kihasználva a rezgésérzékelőket, hőkamerákat és a teljesítményelemzést. Ezek az érzékelők lehetővé teszik a kopás korai észlelését, segítve a magas rendelkezésre állási időt.

Hogyan teszi lehetővé a digitalizáció a távfelügyeletet és optimalizálást?

Az ipari csatlakozás lehetővé teszi a valós idejű teljesítmény-műszerfalakat, a távoli hibadiagnosztikát és a gyártáselemzést. A csapatok nyomon követhetik a ciklusidőket, a selejtezési arányt és a gép állapotát, lehetővé téve az adatvezérelt gyártási döntéseket.

Hogyan alkalmazhatják a gyártók ezt a rendszert versenyelőny és hosszú távú működési érték érdekében?

Az egyenáramú, szálcsiszolt rotoros gyártósor inkább stratégiai eszköz, mint egyszerű gép. Értéke abban rejlik, hogy képes támogatni a terjeszkedést, javítani a termékminőséget, és kiszámítható teljesítményt kínál a versenypiacokon.

Hogyan javítja a vonal a vevői elégedettséget a későbbi gyártók számára?

A forgórész stabil teljesítménye csökkenti a motorzajt, növeli a nyomaték állandóságát és növeli a termék megbízhatóságát. A gyártóknak kevesebb jótállási igény és magasabb fogyasztói értékelés hasznot húz.

Hogyan csökkenti az áteresztőképesség optimalizálása az átfutási időt?

Rotoronként 3–7 másodperces ciklusidővel a gyártási ütemezés pontosabbá válik. Ez támogatja a pontos szállítást, különösen az autó- és készülékiparban dolgozó OEM és ODM ügyfelek számára.

Hogyan jelenik meg a nagy pontosság a márka hírnevében és a piaci részesedés növekedésében?

A kiváló rotorminőség javítja a végtermékek teljesítményét. Ez erősíti a márka megbízhatóságát és támogatja a hosszú távú ügyfélkapcsolatokat a versenyképes globális piacokon.

Gyakran Ismételt Kérdések (GYIK)

Hogyan tartja fenn a gyártósor egyenletes tekercselési minőséget a hosszú gyártási ciklusok során?

A vezeték szabályozza a tekercsfeszültséget, a forgási sebességet és a fordulatszámot a szervohajtású motorokon keresztül, zárt hurkú felügyelettel. A huzalfeszítők és az igazítási érzékelők megakadályozzák az eltéréseket még hosszabb működés során is. Ez egyenletes tekercssűrűséget, stabil ellenállást és megbízható nyomatékkimenetet biztosít minden rotor számára.

Hogyan történik a rotor kiegyensúlyozása a vibráció kiküszöbölése és a rendszer tartósságának javítása érdekében?

A dinamikus kiegyensúlyozó gépek a tömegeloszlást kétsíkú elemzéssel mérik. Kiegyensúlyozatlanság észlelésekor a rendszer az anyag eltávolításával vagy a súlyeloszlás nagy pontosságú beállításával kompenzál. Ez a folyamat egyenletes teljesítményt, minimális vibrációt és hosszabb alkatrész-élettartamot biztosít.

Következtetés és kapcsolatfelvétel

Az egyenáramú szálcsiszolt rotoros gyártósor egy teljesen megtervezett gyártási ökoszisztémát képvisel, amely integrálja a mechanikai precizitást, az elektronikus vezérlést és a fejlett minőségbiztosítási technológiákat a nagy volumenű, egyenletes rotorgyártás érdekében. Alapvető képességei a méretpontosság fenntartásában, a stabil elektromos teljesítmény biztosításában, a működési eltérések csökkentésében és a méretezhető gyártási modellek támogatásában rejlenek. Ahogy az iparágak egyre kifinomultabb motoralkalmazásokat alkalmaznak, a megbízható rotorminőség jelentősége folyamatosan nő. Az itt leírt rendszerek lehetővé teszik a gyártók számára, hogy hatékonyan megfeleljenek ezeknek az igényeknek, miközben felkészülnek az automatizálás, a digitális vezérlés és az intelligens karbantartás jövőbeli fejlesztéseire.

Azoknak a szervezeteknek, amelyek megbízható rotorgyártási képességeket keresnek,SHUAIRUI®műszakilag megtervezett megoldásokat kínál különféle ipari ágazatokhoz. A specifikációk, testreszabási lehetőségek vagy projektintegrációs támogatás megismeréséhez kérjüklépjen kapcsolatba velünktovábbi konzultációra.